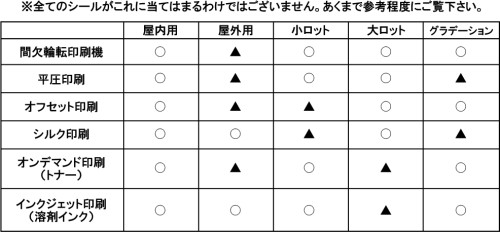

■シール印刷【間欠輪転印刷(凸版)/平圧印刷(凸版)】

間欠輪転印刷

凹凸のある樹脂製の版をシリンダーに巻き付け、その版にインクをつけシール素材に直接印刷をしていきます。繊細な印刷が可能なので、グラデーションや写真などを使用したデザインにも対応できます。比較的低コストで印刷ができるため、多くの場面でこの印刷方法が採用されます。

デメリット

印刷に必要な色数分の版代が必要+シールの形に抜くための刃型代が必要なため初期費用が高くなってしまいます。網点の表現に限度があるので、5%程度以下のグラデーションを印刷したい場合はオフセット印刷をお勧めします。

平圧印刷

間欠輪転印刷と同じく凸凹のある樹脂版を使い、その版にインクをつけハンコと同じ原理でシール素材に直接印刷をしていきます。シールのサイズが大きくなく、単色または掛け合わせのない2色~3色までの印刷が可能です。平圧印刷機で印刷できるものであれば他の印刷方法より印刷代は抑えられる場合がございます。

デメリット

デザインに写真が入るものやグラデーション、色の掛け合わせがあるものは平圧印刷には向いておりません。

■平判オフセット印刷

版に凸凹のない平版を使用し、版とシール素材が直接触れない印刷していきます。版についたインクを転写ローラーにいったん移し「off」、その転写ローラーを介してシール素材に転写される「set」印刷方法になります。シール印刷より細かい網点のグラデーションや写真がきれいに印刷できます。フルカラーの印刷が向いております。印刷数量が多くなればなるほど1枚当たりの単価が落ちるので、数が多いときはオフセット印刷の方が割安になることもあります。

デメリット

単色の印刷もきれいにできますが、他の印刷方法よりも割高になる場合もあります。ロール仕上げは不可になります。(シート仕上げのみ)

■シルク印刷

スクリーンとよばれる版(印刷した部分だけをインクが通るようになっている)にインクを押し付けて、下に配置している素材に直接印刷する方法になります。もともと、スクリーンの素材が絹であったためシルク印刷、またはシルクスクリーン印刷とよばれています。インクを直接落とし込んで印刷するため、インクを厚く塗ることができ、そこから乾燥させることによりしっかり定着してインクの耐久性をあげることができます。インクに耐久性があるため屋外で使用できます。また、ロット数が多いと単価を落とすことができるのも特徴です。

デメリット

色数が多いと、色数ごとにスクリーン版が必要となるため初期費用が割高になります。かけ合わせのカラー印刷など、細かい表現には向いていない印刷方法になります。

■インクジェット印刷/オンデマンド印刷

インクジェット方式(屋外用耐光インク使用)やトナー方式(屋内用)などの印刷方法があり、必要な時に必要なだけ印刷ができる、小ロットに向いている印刷方法になります(1枚だけでも可能)。フルカラー印刷、または多品種の場合でも版や刃型を必要としないため、初期費用がかなり抑えられます。ハーフカット加工も可能で、カットデータを直接プロッターに送ることで様々な形のシールを作成することが可能です。

デメリット

全てのシール素材に対して印刷ができるわけではありません。他の印刷方法とは異なり、印刷枚数が増えても単価が落ちにくいので高額になることもあります。